柔性制造系统FMS的前世今生! |

您所在的位置:网站首页 › eco detergent system翻译 › 柔性制造系统FMS的前世今生! |

柔性制造系统FMS的前世今生!

|

01、“泡沫经济”催生日本FMS系统应用高速发展 王志华先生毕业于陕西机械学院(现西安理工大学),在北京第一机床厂工作了20年,后被调到中国机械设备工程股份有限公司担任驻日本代表处代表,至今已在日本生活工作了27年。 1982年,他开始接触FMS系统,当时在机械工业部下属的某情报所翻译相关资料,是国内将FMS(Flexible Manufacturing System)翻译为“柔性制造系统”的第一人,更见证了FMS在日本以及我国工业制造领域的发展。而谈到FMS的发展史,他可谓是娓娓道来。 FMS最早出现并应用于欧美国家。20世纪70年代中末期,日本呈现“泡沫经济”,汽车制造业迅速发展,市场需求量大大增加。比如,当时丰田汽车的生产量就高达两三百万台。然而,当时的传统生产方式,无法满足大批量的汽车零部件生产需求,以及汽车零部件同一性要求。 于是,为了适应市场需求,解决劳动力严重短缺,以及零部件加工同一性等问题,丰田在汲取欧美失败经验的基础上开始引进FMS系统,应用于汽车零部件加工。此后,FMS系统也被逐渐应用到日本机床加工行业。

其中,日立精机是日本最早采用FMS的机床厂家,当时投建了4条不同的FMS生产线,主要用于加工机床的部件,包括轴类件、箱体件和基础件。此后,大隈(OKUMA)、山崎马扎克(MAZKA)也开始采用FMS系统。 到20世纪80年代,FMS逐渐在日本普及,并随之发展出各种各样的FMS模式,如三菱模式、日立模式、丰田模式等,这也加速了FMS系统在日本的应用与发展。 02、严重脱离市场国内FMS系统应用进展缓慢 实际上,并不想外界想象的那样,我国对FMS系统的研究起步并不算晚。 在新产品不断涌现,更新换代加速的背景下,FMS系统能够大幅度提高制造柔性和生产效率,帮助企业获得更多的利润。

20世纪80年代,随着FMS系统在日本逐渐得到普及,很多国有大型企业,也开始研究、购买和采用FMS系统。然而,由于国内对FMS系统出现原因、应用缘由以及具有哪些本质特点等问题研究不够透彻,使得FMS系统应用严重脱离市场和生产实际,计算机及自动化应用基础薄弱,加之受限于当时的资金、技术水平、配套技术、操作人员的素质等种种因素,导致在很长时间内,FMS系统也没有发挥其应用价值。 以至于到现在,FMS系统在我国也没有很好地发展起来,甚至可以毫不夸张的说,有些企业建立的FMS系统追求排场,仅供参观时使用,噱头大于实际使用价值。 另外,很多国内企业对于实施FMS系统还存在错误认识,觉得FMS系统只是为了节省人力。但从日本企业大量应用FMS系统的需求情况看来,它们不仅是为了大幅精简人力,节约高昂的人力成本外,更重要的一点是解决零件加工的同一性问题,提高产品的质量水平。 王志华还强调,“应用FMS系统最重要的还是要以市场为中心,始终与市场紧密结合起来”。他指出,严重脱离市场,实质上是导致FMS系统在我国进展缓慢的根本原因。而日本之所以能够诞生出众多不同类型的FMS系统,其根本原因就是在于企业将FMS系统的建设需求与市场紧密的结合起来,始终以市场为中心。” 03、重大缺陷推动FMS概念革新 “自律分散”式系统出现 当我们还在为如何成功应用好FMS系统而发愁时,日本企业却在总结FMS系统应用的各种经验教训,不断更迭升级FMS系统的应用层次,甚至还出现了有些企业将原有的FMS系统全部推倒重来的情况出现。 在过去,日本企业认为,拥有中央控制室、无轨小车、机械手、立体仓库等,设备之间可以进行有机连接与结合,类似这样的工业生产线,就可以称为FMS生产线。 然而,到了20世纪90年代中期,日立精机公司在实际生产过程中发现了当时使用的FMS存在三大严重缺陷,即设备投资巨大、投资回报期很长、资金占压巨大。

FMS系统运行的方式是由加工主机结合工工艺要求进行加工,再通过机械手、无轨小车等设备进行“连线”,配合立体仓库储存,将整个工厂连接起来。已完工的工件借助自动工件运送系统,通过入库、出库再运送到装配现场。 然而根据市场需求,在装配环节,很多零件由于通用性较高,使用量较大,为了防止装配过程造成零件损耗,在生产过程中,往往会在原有需求基础上增加一定的百分比例余量,例如需求10个零件,往往会加工12个零件出来,然后将这些零件余量储存在拥有几百个货位的巨大立体仓库中。 当日立精机公司发现FMS系统存在问题,再将这条生产线拆除时,在立体仓库中甚至发现了1976年FMS生产线刚建成时加工完成的零件,而且数量还不小,据统计占到了立体仓库存储零件的20%以上。这些零件就这样从来没用过,在立体仓库中躺了几十年,无人知晓,造成了巨大的浪费。 另外,FMS系统不是所有零件都能加工,其生产柔性是有一定限度的,例如通过成组技术,FMS系统可以加工700种零件,但超出这个种类就无法进行加工了,因为超出了这条线所规定的加工品种。 这种情况往往是避免不了的,毕竟市场瞬息万变,当市场对于产品需求发生转变时,企业就会不断开发新的产品来紧跟市场变化,有时甚至会使产品发生根本性改变,这就必然会导致组成这个产品的零件发生改变,当零件超出了FMS系统的加工能力范围时,系统自然也就失去作用,前期投资付诸东流,造成巨大的成本浪费。 于是,日立精机结合实际,自主倡导并开发出自律分散式单元构成的FMS,开始引领FMS的概念自我革新。 自律分散的概念最早来自于日本东京圈城市铁路控制系统。在自律分散系统中,所有的单元(子系统)都是独立平等的,它们之间不存在任何隶属关系。各个单元都能独立完成各自的任务而不受其他单元的干预。同时,各个单元之间也能协调工作来实现整个系统的运行。简言之,自律分散系统具有两大特性,即自律可控性和自律可协调性。 对于自律分撒系统的概念,王志华形象比喻为人对于外界温度变化的自然反应,天冷了需要加衣御寒,天热了需要减衣解暑,它就是这样一个能够根据外界条件变化随时进行调整的自律神经系统。 王志华介绍,如果说过去的FMS是由卧式加工中心、立式加工中心构成,并由中央控制室控制的话;那么,自律分散式单元构成的FMS系统,则是由各个独立平等的柔性制造单元(FMC)组成的,它完全区别于过去的FMS系统,且具有明显优势。

首先,FMC本身就是一个具备生产加工柔性化和工艺节约化的系统,它可结合市场及实际生产需求,通过控制系统,既可以化整为零,变成单台设备,又能够随时地通过“连线”把这些设备进行有机结合。 它可通过自律分散式单元来扩展制造柔性,根据市场及产品变化,对机床及周边设备进行灵活组合,来适应产品的生产需求。 这种FMS系统既可以以立式加工中心、卧式加工中心组合成生产线,还可以组成以削加工为主的生产线,完成轴类的加工、洗槽等复杂的加工。以不同类型机床作为母机,再配以现代化的控制系统,柔性单元,这样相比过去的FMS系统也就具有了更大的柔性。 据悉,现在很多日本企业所搭建的都是自律分散式单元构成的FMS系统,具备上述功能。例如,当市场行情好时,可以把它由单个扩展到多个FMC联机,甚至是扩展到企业所拥有的最大规模。当市场行情不好时,可以以最小限度的FMC设备规模来维持,从而保障对市场的加工需求,这样就给予了企业非常大的灵活性,充分利用资源。 伴随着自律分散式单元构成的FMS系统的不断应用和发展,目前日本的FMS生产线已从48小时无人运转、7天无人运转,慢慢扩展到720小时无人运转。比如,马扎克(MAZAK)、发那科(FANUC)的机加工车间应用FMS就已达到720小时无人值守,自动生产不同的机械零件。

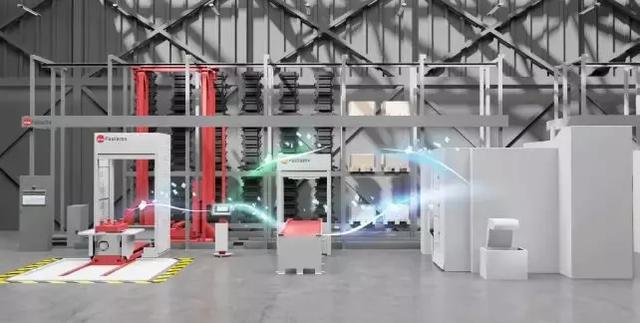

图MAZAK的柔性制造系统 马扎克FMS系统回顾 可点击下方图片链接查看 ↓

04、为小批量、多品种生产而兴FMS系统不断深化应用 随着新兴技术的不断发展,自律分散式单元构成的FMS也在不断完善中,目前已可实现对工件的装卡、刀具的管理,各种加工软件的管理等,来满足生产线小批量、多品种的加工需求。同时,它也能通过相关接口实现与企业ERP、WMS等系统的集成与连接。 FMS系统的自动识别功能,能够自动检测出工件所对应的加工零件,自动进行编程,并按先后顺序合理制定加工日程,完成自动排产,完全无需人员管理。 在刀具管理方面,如果机床本身配置的刀具有限,还可以建立中央刀库进行调用。 此外,在FMS系统中刀具的状态管理也是非常重要的一个环节,如果不能监测好刀具的寿命,就会使加工过程出现很多意外情况,如加工精度偏差、意外停机等问题出现,极大影响系统的正常运行。

为此,日本企业还研制出了刀具控制系统,每个刀具都配有一个小型芯片,形成了一个刀具管理的“物联网”,所有信息都存储在这个小芯片中,例如刀具的使用时间、损耗情况等。结合刀具的使用寿命,当刀具使用到达寿命极限时,系统就会自动报警,从而保障加工质量与安全。此外,FMS系统还有工件检测系统,能实现对加工工件的质量检测。 王志华强调:“可适应小批量、多品种生产,是自律分散式单元构成的FMS系统最大的特点”。企业可极大节省劳动力,提高生产率,缩短生产周期,提高产品质量,降低生产成本;同时,还可减少设备占地面积以及在制品数量和库存容量。 05、后记 从机械制造行业来看,如今的FMS不仅能完成机械加工,而且还能完成钣金加工、锻造、焊接、装配与铸造,激光、电火花等特种加工,以及喷漆、热处理、注塑和橡胶膜制等工作。而从整个制造业所生产的产品来看,现在的FMS已不再局限于生产机床、汽车、飞机、舰船等产品,而是逐步扩展并应用到计算机、手机、半导体、化工、等产品的生产之中。 纵观日本FMS的发展史,可以概括为从简单的柔性制造单元、自动化程度比较高的柔性制造系统到现在的自律分散式柔性制造系统的应用。展望未来,未来的制造业将不是规模化、标准化,而是柔性化和个性化,而这也正是FMS的用武之地。企业只有结合企业自身产品的市场分析以及实际生产需求尽快选用适合自己的FMS,充分发挥其柔性价值,才能在激烈的市场竞争中脱颖而出返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |